Principios básicos do deseño de placas de circuíto impreso (PCB)

Segundo a análise da estrutura das unións de soldadura de varios compoñentes, para cumprir os requisitos de fiabilidade das unións de soldadura, o deseño das almofadas de PCB debe dominar os seguintes elementos clave:

1, simetría: ambos extremos da almofada deben ser simétricos para garantir o equilibrio da tensión superficial da soldadura fundida.

2. Espazo entre as almofadas: asegúrese de que o tamaño de solape do extremo do compoñente ou do pasador e a almofada sexa axeitado. Un espazo entre as almofadas demasiado grande ou demasiado pequeno provocará defectos de soldadura.

3. Tamaño restante da almofada: o tamaño restante do extremo ou pin do compoñente despois de solapar coa almofada debe garantir que a unión de soldadura poida formar un menisco.

4. Anchura da almofada: Debe ser basicamente coherente coa anchura do extremo ou pin do compoñente.

Problemas de soldabilidade causados por defectos de deseño

01. O tamaño da almofada varía

O tamaño do deseño da almofada debe ser consistente, a lonxitude debe ser axeitada para o rango, a lonxitude de extensión da almofada debe ter un rango axeitado; demasiado curta ou demasiado longa é propensa ao fenómeno da estela. O tamaño da almofada é inconsistente e a tensión é desigual.

02. O ancho da almofada é máis ancho que o pin do dispositivo

O deseño da almofada non pode ser demasiado ancho que os compoñentes, a anchura da almofada é 2 milésimas de pulgada máis ancha que os compoñentes. Unha anchura de almofada demasiado grande provocará o desprazamento dos compoñentes, soldadura por aire e unha cantidade insuficiente de estaño na almofada e outros problemas.

03. Anchura da almofada máis estreita que o pin do dispositivo

A anchura do deseño da almofada é máis estreita que a anchura dos compoñentes, e a área de contacto da almofada cos compoñentes é menor cando se aplican parches SMT, o que facilita que os compoñentes se deixen de mover ou se volquen.

04. A lonxitude da almofada é maior que o pin do dispositivo

A almofada deseñada non debe ser demasiado longa que o pasador do compoñente. Máis alá dun certo rango, un fluxo excesivo durante a soldadura por refluxo SMT fará que o compoñente tire da posición de desprazamento cara a un lado.

05. O espazo entre as almofadas é máis curto que o dos compoñentes

O problema de curtocircuíto na separación das almofadas xeralmente ocorre na separación das almofadas do CI, pero o deseño de separación interna doutras almofadas non pode ser moito máis curto que a separación dos pines dos compoñentes, o que provocará un curtocircuíto se supera un certo rango de valores.

06. O ancho do pin da almofada é demasiado pequeno

No parche SMT do mesmo compoñente, os defectos na almofada farán que o compoñente se desprenda. Por exemplo, se unha almofada é demasiado pequena ou parte dela é demasiado pequena, non formará estaño ou formará menos estaño, o que resultará nunha tensión diferente en ambos extremos.

Casos reais de pequenos bies

O tamaño das almofadas de material non coincide co tamaño da embalaxe da placa de circuíto impreso

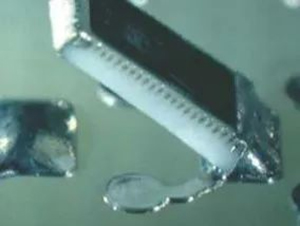

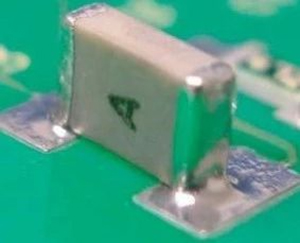

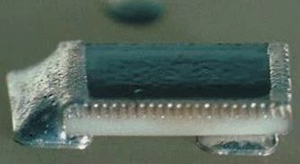

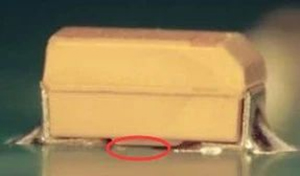

Descrición do problema:Cando se fabrica un determinado produto en SMT, obsérvase que a inductancia está desfasada durante a inspección da soldadura de fondo. Tras a verificación, obsérvase que o material do indutor non coincide coas almofadas. *1,6 mm, o material inverterase despois da soldadura.

Impacto:A conexión eléctrica do material faise deficiente, afecta o rendemento do produto e provoca gravemente que este non poida arrancar normalmente;

Extensión do problema:Se non se pode mercar do mesmo tamaño que a almofada da placa de circuíto impreso, o sensor e a resistencia de corrente poden cumprir os materiais requiridos polo circuíto, entón existe o risco de cambiar a placa.

Data de publicación: 17 de abril de 2023