1. Requisitos de aparencia e rendemento eléctrico

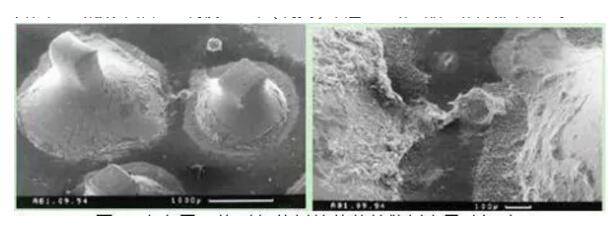

O efecto máis intuitivo dos contaminantes na PCBA é a súa aparencia. Se se colocan ou usan nun ambiente húmido e de alta temperatura, pode haber absorción de humidade e branqueamento de residuos. Debido ao uso xeneralizado de chips sen chumbo, micro-BGA, encapsulado a nivel de chip (CSP) e compoñentes 0201 nos compoñentes, a distancia entre os compoñentes e a placa redúcese, o tamaño da placa faise máis pequeno e a densidade de montaxe aumenta. De feito, se o haluro está agochado debaixo do compoñente ou non se pode limpar en absoluto, a limpeza local pode levar a consecuencias desastrosas debido á liberación do haluro. Isto tamén pode causar o crecemento de dendritas, o que pode levar a curtocircuítos. Unha limpeza inadecuada dos contaminantes iónicos levará a moitos problemas: baixa resistencia superficial, corrosión e residuos superficiais condutores formarán distribución dendrítica (dendritas) na superficie da placa de circuíto, o que resultará nun curtocircuíto local, como se mostra na figura.

As principais ameazas para a fiabilidade dos equipos electrónicos militares son os bigotes de estaño e os intercompostos metálicos. O problema persiste. Os bigotes e os intercompostos metálicos acabarán causando un curtocircuíto. En ambientes húmidos e con electricidade, se hai demasiada contaminación iónica nos compoñentes, pode causar problemas. Por exemplo, debido ao crecemento de bigotes de estaño electrolíticos, á corrosión dos condutores ou á redución da resistencia de illamento, o cableado da placa de circuíto sufrirá un curtocircuíto, como se mostra na figura.

Unha limpeza inadecuada de contaminantes non iónicos tamén pode causar unha serie de problemas. Pode resultar nunha mala adhesión da máscara da placa, un mal contacto dos pines do conector, unha mala interferencia física e unha mala adhesión do revestimento conformal ás pezas móbiles e aos conectores. Ao mesmo tempo, os contaminantes non iónicos tamén poden encapsular os contaminantes iónicos nel e poden encapsular e transportar outros residuos e outras substancias nocivas. Estes son problemas que non se poden ignorar.

2, Ttres necesidades de revestimento antipintura

Para que o revestimento sexa fiable, a limpeza da superficie da PCBA debe cumprir os requisitos da norma IPC-A-610E-2010 de nivel 3. Os residuos de resina que non se limpan antes do revestimento superficial poden provocar que a capa protectora se delamine ou que esta se rache. Os residuos do activador poden provocar a migración electroquímica baixo o revestimento, o que pode provocar un fallo na protección contra a rotura do revestimento. Os estudos demostraron que a taxa de adhesión do revestimento pode aumentarse nun 50 % mediante a limpeza.

3, Na limpeza tamén precisa ser limpa

Segundo as normas actuais, o termo "sen limpeza" significa que os residuos na placa son quimicamente seguros, non terán ningún efecto sobre a placa e poden permanecer nela. Os métodos de proba especiais, como a detección de corrosión, a resistencia ao illamento superficial (SIR), a electromigración, etc., utilízanse principalmente para determinar o contido de halóxenos/haluros e, polo tanto, a seguridade dos compoñentes non limpos despois da montaxe. Non obstante, mesmo se se usa un fluxo sen limpeza con baixo contido de sólidos, seguirá habendo máis ou menos residuos. Para produtos con altos requisitos de fiabilidade, non se permiten residuos nin outros contaminantes na placa de circuíto. Para aplicacións militares, mesmo se requiren compoñentes electrónicos limpos sen limpeza.

Data de publicación: 26 de febreiro de 2024