Causas da soldadura SMT

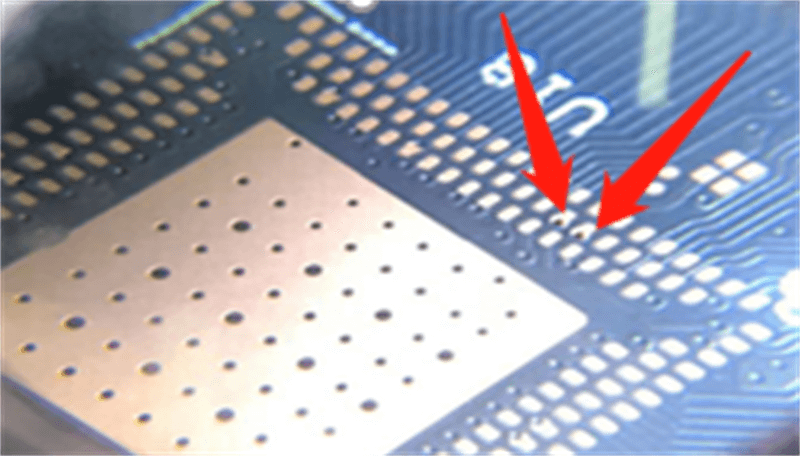

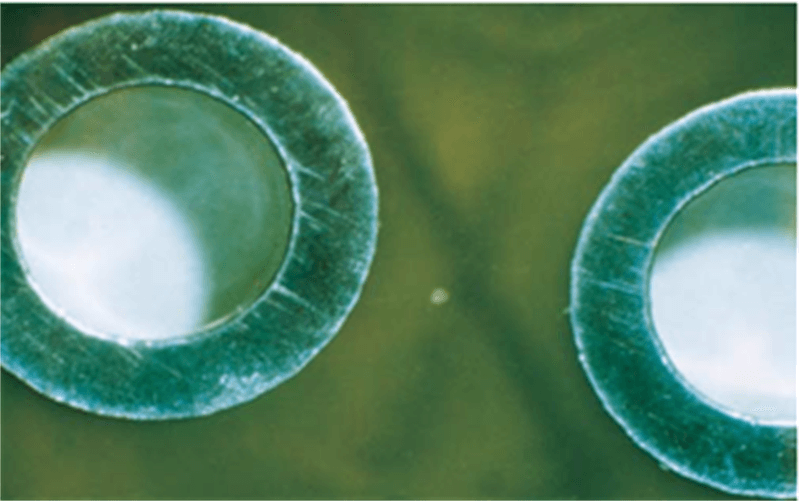

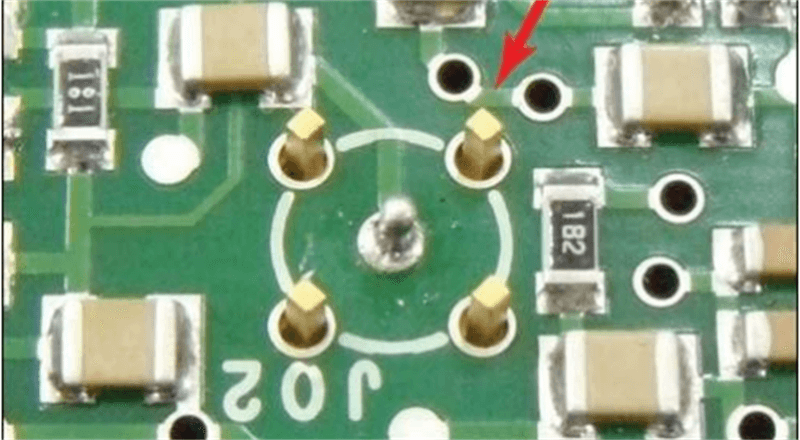

1. Defectos de deseño da almofada da placa de circuíto impreso

No proceso de deseño dalgúns PCB, debido a que o espazo é relativamente pequeno, o burato só se pode reproducir na almofada, pero a pasta de soldadura ten fluidez, que pode penetrar no burato, o que resulta na ausencia de pasta de soldadura na soldadura por refluxo, polo que cando o pin non é suficiente para comer estaño, levará a unha soldadura virtual.

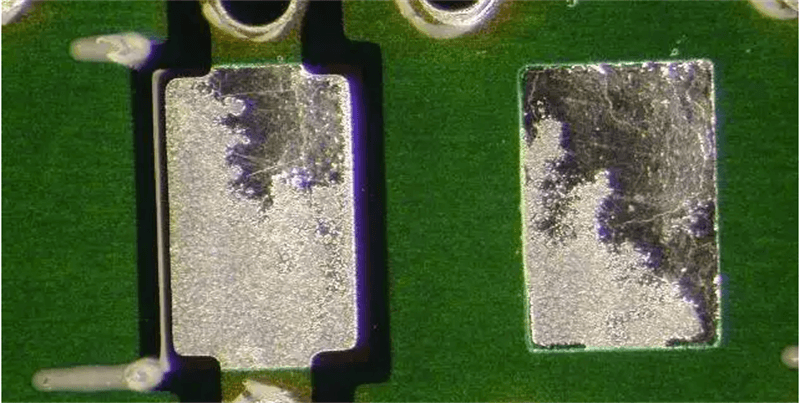

2. Oxidación da superficie da almofada

Despois de reestañar a almofada oxidada, a soldadura por refluxo dará lugar a unha soldadura virtual, polo que cando a almofada se oxida, primeiro cómpre secala. Se a oxidación é grave, cómpre abandonala.

3. A temperatura de refluxo ou o tempo da zona de alta temperatura non son suficientes

Unha vez completado o parche, a temperatura non é suficiente ao pasar pola zona de prequecemento por refluxo e a zona de temperatura constante, o que provoca que parte do estaño quente suba por fusión que non se produciu despois de entrar na zona de refluxo de alta temperatura, o que resulta nunha depresión insuficiente do estaño do pin do compoñente, o que resulta nunha soldadura virtual.

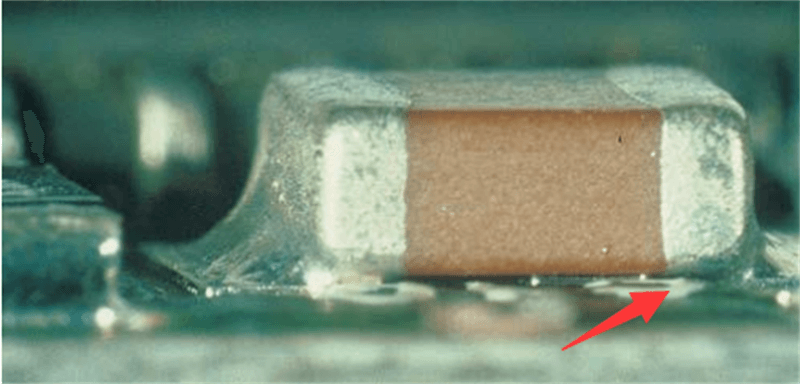

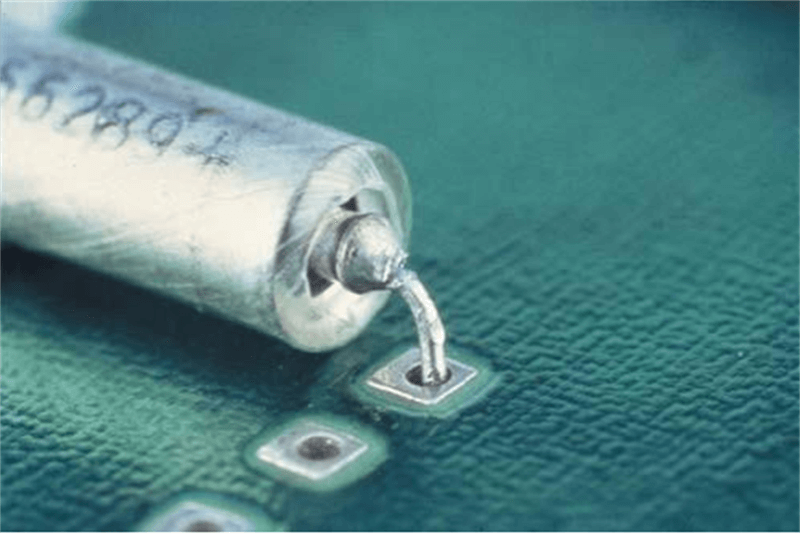

4. A impresión con pasta de soldador é menos

Cando se cepillan as pastas de soldadura, isto pode deberse a pequenas aberturas na malla de aceiro e á presión excesiva do raspador de impresión, o que resulta nunha menor impresión de pasta de soldadura e nunha rápida volatilización da pasta de soldadura para a soldadura por refluxo, o que resulta nunha soldadura virtual.

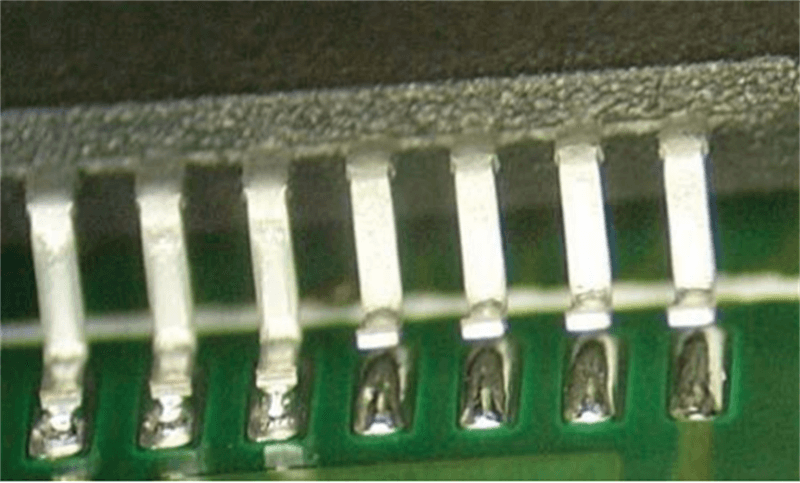

5. Dispositivos de pines altos

Cando o dispositivo de pines altos é SMT, pode ser que, por algunha razón, o compoñente estea deformado, a placa PCB estea dobrada ou a presión negativa da máquina de colocación sexa insuficiente, o que resulta nunha fusión en quente diferente da soldadura, o que resulta nunha soldadura virtual.

Razóns da soldadura virtual DIP

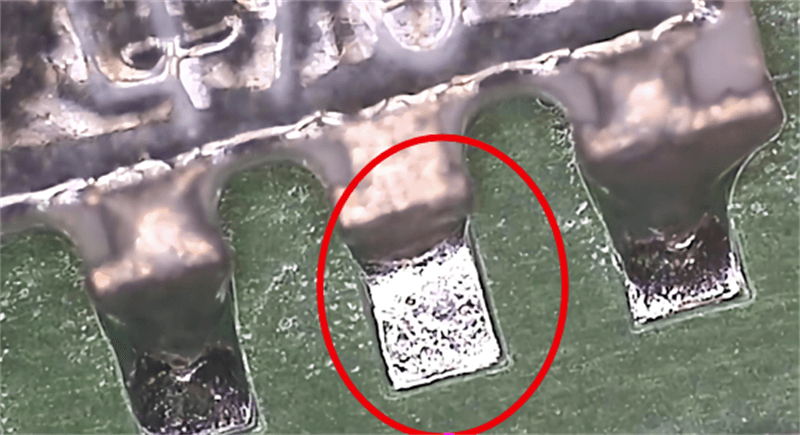

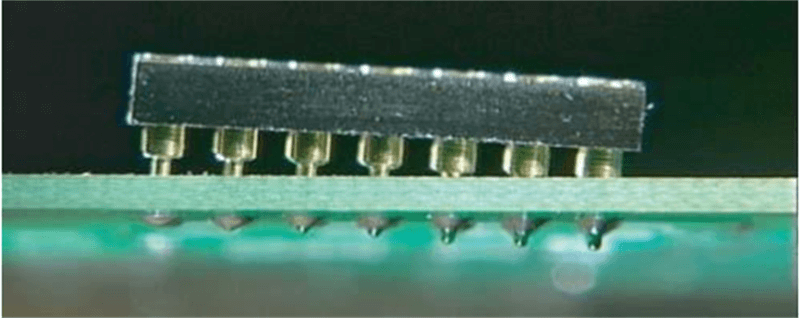

1. Defectos no deseño do orificio de inserción da PCB

Burato de conexión para PCB, a tolerancia é de entre ±0,075 mm. Se o burato de empaquetado da PCB é maior que o pin do dispositivo físico, o dispositivo estará solto, o que provocará unha estaña insuficiente, soldadura virtual ou soldadura ao aire e outros problemas de calidade.

2. Oxidación da almofada e do burato

Os buratos das almofadas da placa de circuíto impreso están sucios, oxidados ou contaminados con artigos roubados, graxa, manchas de suor, etc., o que levará a unha mala soldabilidade ou incluso á non soldabilidade, o que resultará en soldadura virtual e soldadura ao aire.

3. Factores de calidade da placa PCB e do dispositivo

As placas PCB, os compoñentes e outras soldaduras adquiridas non están cualificadas, non se realizou ningunha proba de aceptación estrita e existen problemas de calidade, como a soldadura virtual durante a montaxe.

4. A placa PCB e o dispositivo caducaron

As placas e compoñentes PCB adquiridos, debido a que o período de inventario é demasiado longo, vense afectados polo ambiente do almacén, como a temperatura, a humidade ou os gases corrosivos, o que resulta en fenómenos de soldadura como a soldadura virtual.

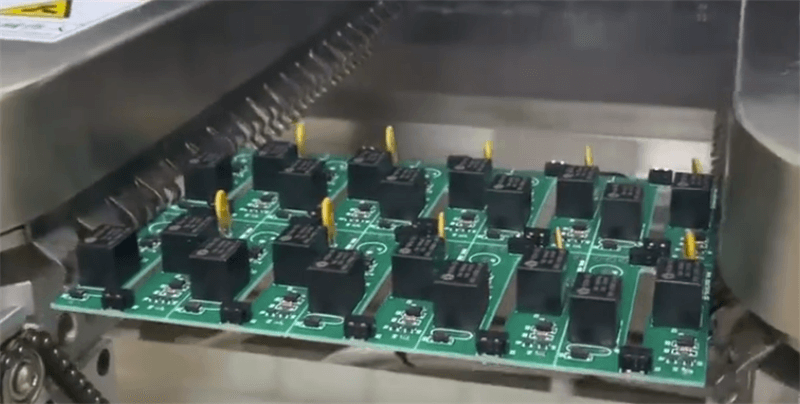

5. Factores do equipo de soldadura por onda

A alta temperatura no forno de soldadura por ondas leva a unha oxidación acelerada do material de soldadura e da superficie do material base, o que resulta nunha redución da adhesión da superficie ao material de soldadura líquido. Ademais, a alta temperatura tamén corroe a superficie rugosa do material base, o que resulta nunha redución da acción capilar e nunha baixa difusividade, o que resulta nunha soldadura virtual.

Data de publicación: 11 de xullo de 2023