A compactación multicapa dunha placa de circuíto impreso (PCB) é un proceso secuencial. Isto significa que a base da estratificación será unha peza de lámina de cobre cunha capa de prepreg colocada enriba. O número de capas de prepreg varía segundo os requisitos operativos. Ademais, o núcleo interno deposítase sobre unha capa de lingote de prepreg e logo énchese cunha capa de lingote de prepreg cuberta con lámina de cobre. Deste xeito, faise unha lámina da placa de circuíto impreso multicapa. Apílanse láminas idénticas unhas enriba das outras. Despois de engadir a lámina final, créase unha pila final, chamada "libro", e cada pila chámase "capítulo".

Cando o libro está rematado, transfírese a unha prensa hidráulica. A prensa hidráulica quéntase e aplica unha gran cantidade de presión e baleiro ao libro. Este proceso chámase curado porque inhibe o contacto entre as láminas e permite que a resina preimpregnada se fusione co núcleo e a lámina. Despois, os compoñentes retíranse e arrefríanse a temperatura ambiente para permitir que a resina se asente, completando así a fabricación de PCB multicapa de cobre.

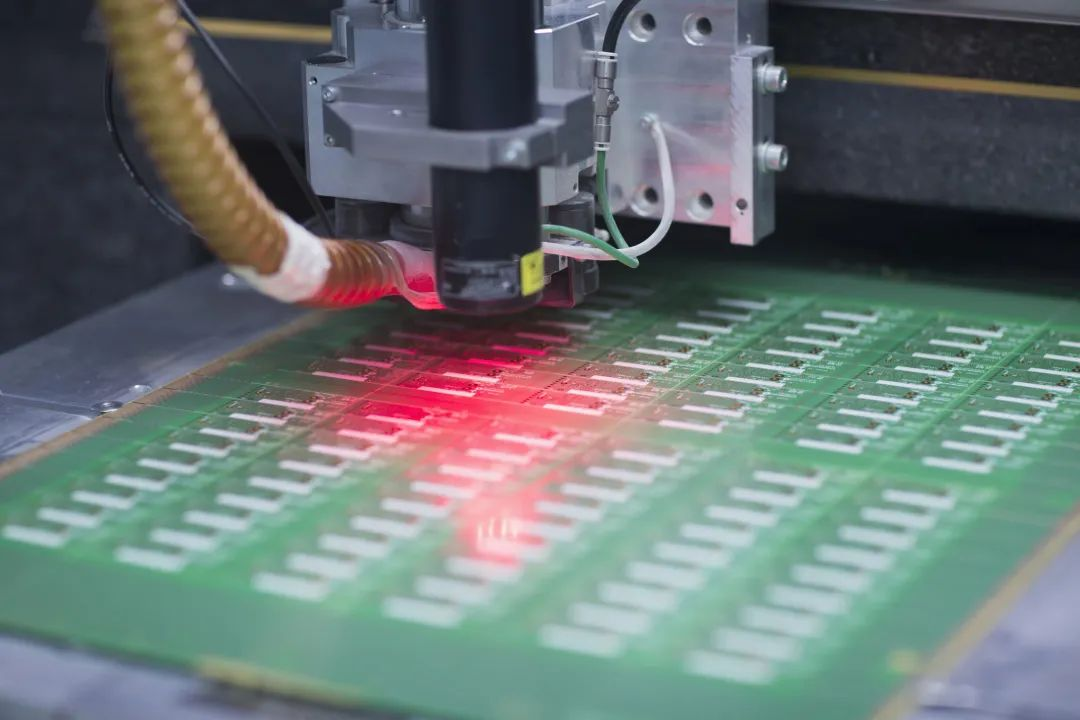

Despois de cortar as diferentes follas de materia prima segundo o tamaño especificado, selecciónanse diferentes cantidades de follas segundo o grosor da folla para formar a laxe, e a laxe laminada móntase na unidade de prensado segundo a secuencia das necesidades do proceso. Introduza a unidade de prensado na máquina de laminación para prensar e formar.

5 etapas de control de temperatura

(a) Fase de prequecemento: a temperatura vai dende a temperatura ambiente ata a temperatura inicial da reacción de curado superficial, mentres se quenta a resina da capa central, se descargan parte dos volátiles e a presión é de 1/3 a 1/2 da presión total.

(b) fase de illamento: a resina da capa superficial cúrase a unha velocidade de reacción máis baixa. A resina da capa central quéntase e fúndese uniformemente, e a interface da capa de resina comeza a fusionarse entre si.

(c) fase de quecemento: desde a temperatura inicial de curado ata a temperatura máxima especificada durante o prensado, a velocidade de quecemento non debe ser demasiado rápida, se non, a velocidade de curado da capa superficial será demasiado rápida e non se pode integrar ben coa resina da capa central, o que resulta na estratificación ou rachadura do produto acabado.

(d) fase de temperatura constante: cando a temperatura alcanza o valor máis alto para manter unha fase constante, a función desta fase é garantir que a resina da capa superficial estea completamente curada, que a resina da capa central estea plastificada uniformemente e que se asegure a fusión combinada entre as capas de láminas de material, baixo a acción da presión para convertela nun todo denso e uniforme, e despois o rendemento do produto acabado para conseguir o mellor valor.

(e) Fase de arrefriamento: Cando a resina da capa superficial intermedia da laxe estea completamente curada e integrada coa resina da capa central, pódese arrefriar e arrefriar, e o método de arrefriamento consiste en pasar auga de arrefriamento pola placa quente da prensa, que tamén se pode arrefriar de forma natural. Esta fase debe levarse a cabo mantendo a presión especificada e debe controlarse a velocidade de arrefriamento axeitada. Cando a temperatura da placa caia por debaixo da temperatura axeitada, pódese realizar a liberación de presión.

Data de publicación: 07-03-2024