En xeral, é difícil evitar unha pequena cantidade de fallos no desenvolvemento, produción e uso de dispositivos semicondutores. Coa mellora continua dos requisitos de calidade do produto, a análise de fallos é cada vez máis importante. Ao analizar chips de fallo específicos, pode axudar aos deseñadores de circuítos a atopar os defectos do deseño do dispositivo, a discrepancia dos parámetros do proceso, o deseño irracional do circuíto periférico ou o mal funcionamento causado polo problema. A necesidade da análise de fallos dos dispositivos semicondutores maniféstase principalmente nos seguintes aspectos:

(1) A análise de fallos é un medio necesario para determinar o mecanismo de fallo do chip do dispositivo;

(2) A análise de fallos proporciona a base e a información necesarias para un diagnóstico eficaz de fallos;

(3) A análise de fallos proporciona a información de retroalimentación necesaria para que os enxeñeiros de deseño melloren ou reparen continuamente o deseño do chip e o fagan máis razoable de acordo coa especificación do deseño;

(4) A análise de fallos pode proporcionar o complemento necesario para as probas de produción e proporcionar a base de información necesaria para a optimización do proceso de probas de verificación.

Para a análise de fallos de díodos semicondutores, audiones ou circuítos integrados, primeiro débense comprobar os parámetros eléctricos e, despois da inspección do aspecto baixo o microscopio óptico, débese retirar a embalaxe. Mantendo a integridade da función do chip, os cables internos e externos, os puntos de unión e a superficie do chip deben manterse o máximo posible, para prepararse para o seguinte paso da análise.

Usando microscopía electrónica de varrido e espectro de enerxía para facer esta análise: incluíndo a observación da morfoloxía microscópica, a busca de puntos de fallo, a observación e localización de puntos de defecto, a medición precisa do tamaño da xeometría microscópica do dispositivo e a distribución de potencial da superficie rugosa e o xuízo lóxico do circuíto da porta dixital (co método de imaxe de contraste de tensión); Usando espectrómetro de enerxía ou espectrómetro para facer esta análise ten: análise microscópica da composición dos elementos, estrutura do material ou análise de contaminantes.

01. Defectos superficiais e queimaduras de dispositivos semicondutores

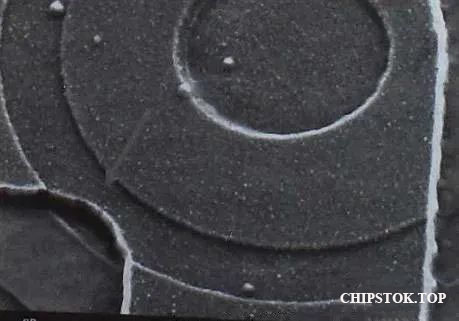

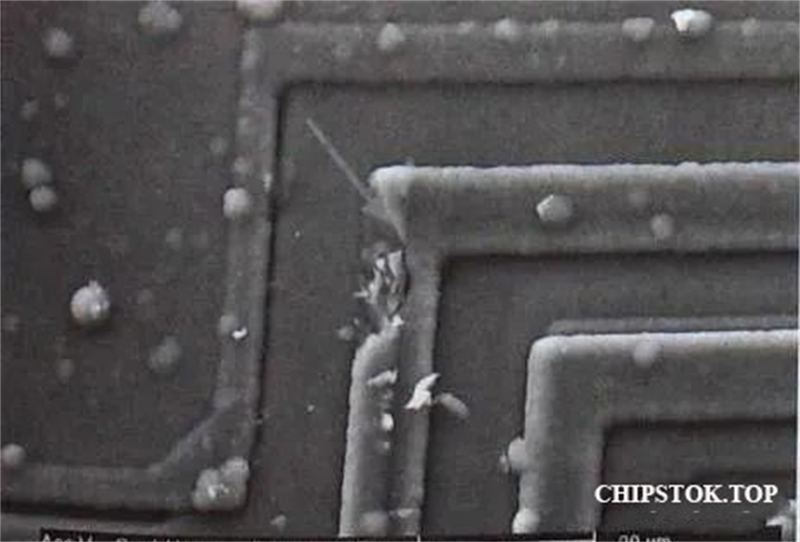

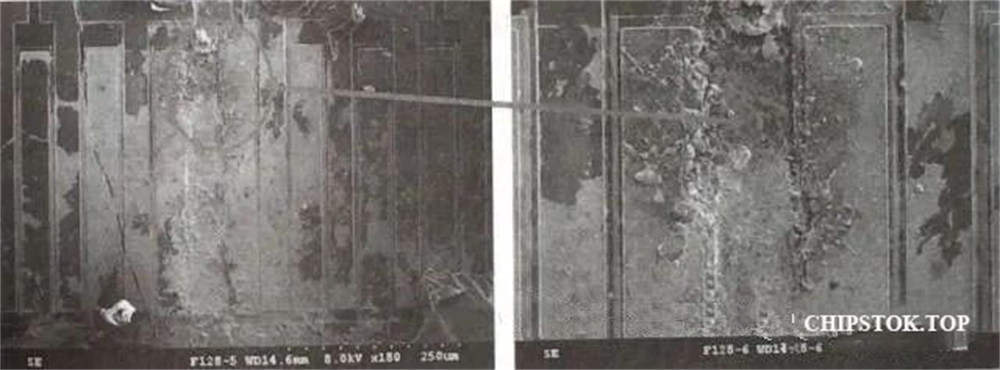

Os defectos superficiais e a queimadura dos dispositivos semicondutores son modos de fallo comúns, como se mostra na Figura 1, que é o defecto da capa purificada do circuíto integrado.

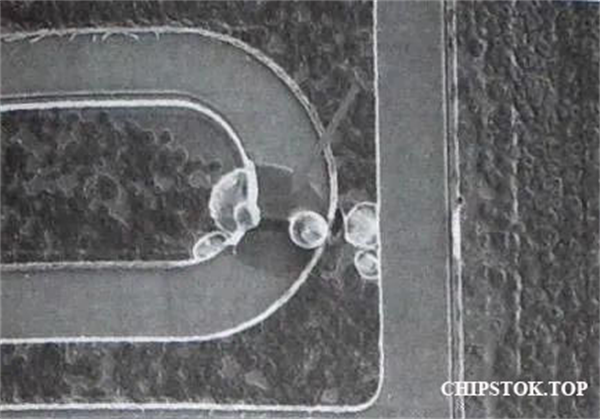

A figura 2 mostra o defecto superficial da capa metalizada do circuíto integrado.

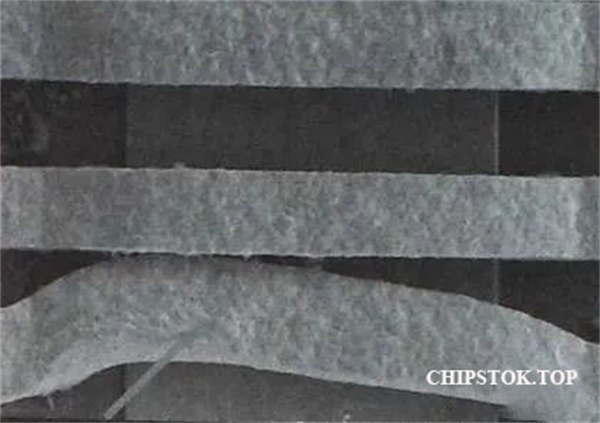

A figura 3 mostra a canle de ruptura entre as dúas tiras metálicas do circuíto integrado.

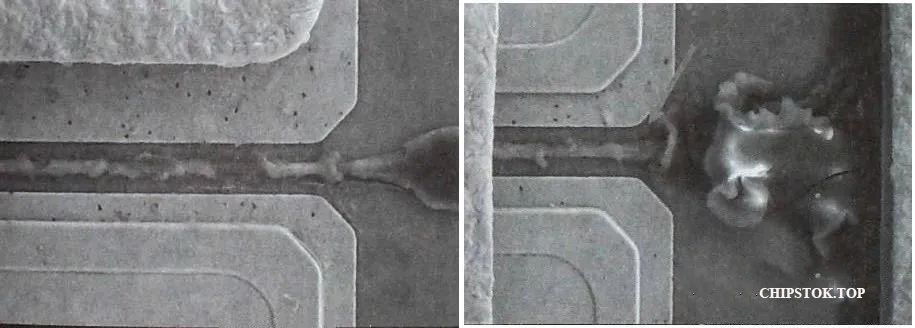

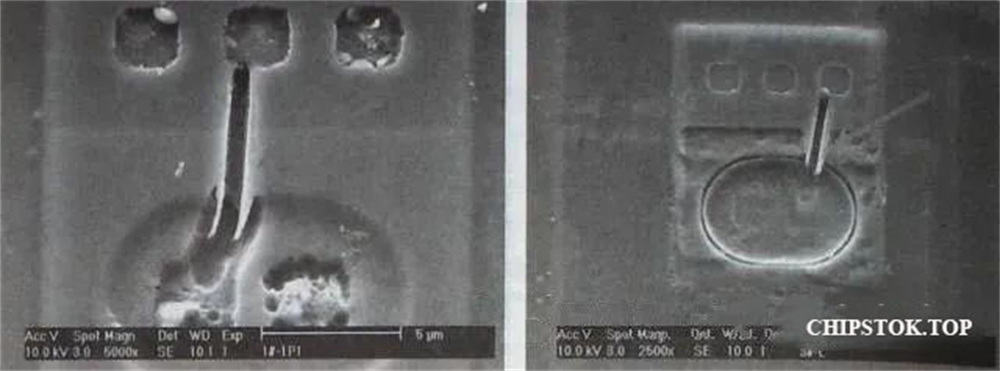

A figura 4 mostra o colapso da tira metálica e a deformación oblicua na ponte de aire no dispositivo de microondas.

A figura 5 mostra a queimadura da grella do tubo de microondas.

A figura 6 mostra os danos mecánicos no cable metalizado eléctrico integrado.

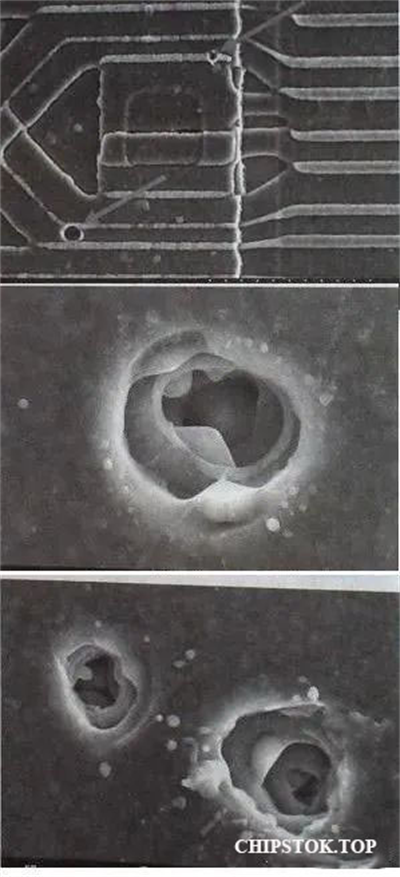

A figura 7 mostra a abertura e o defecto do chip do díodo mesa.

A figura 8 mostra a avaría do díodo de protección na entrada do circuíto integrado.

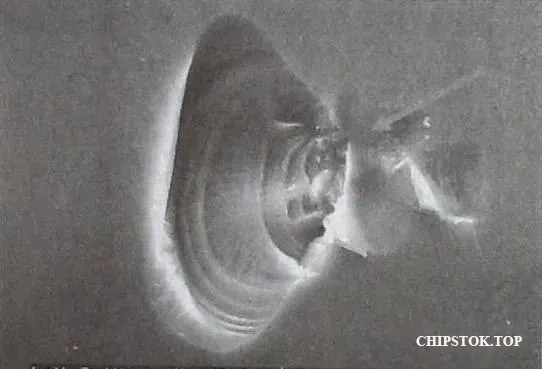

A figura 9 mostra que a superficie do chip do circuíto integrado está danada por impacto mecánico.

A figura 10 mostra a queimadura parcial do chip do circuíto integrado.

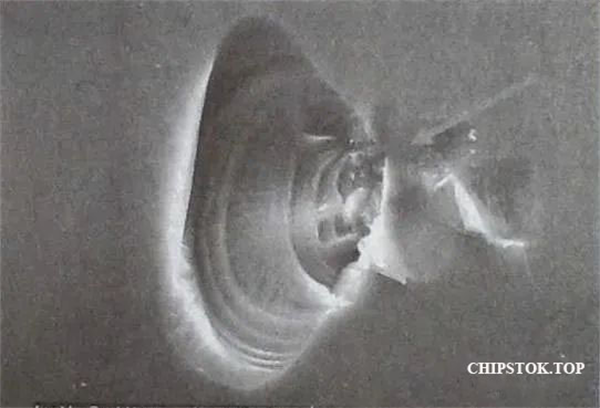

A figura 11 mostra que o chip do díodo estaba avariado e gravemente queimado, e os puntos de avaría pasaron a un estado de fusión.

A figura 12 mostra o chip do tubo de potencia de microondas de nitruro de galio queimado, e o punto queimado presenta un estado de pulverización catódica fundido.

02. Avaría electrostática

Os dispositivos semicondutores, dende a súa fabricación, embalaxe e transporte ata que se colocan na placa de circuíto para a súa inserción, soldadura, montaxe de máquinas e outros procesos, están baixo a ameaza da electricidade estática. Neste proceso, o transporte sofre prexuízos debido ao movemento frecuente e á fácil exposición á electricidade estática xerada polo mundo exterior. Polo tanto, débese prestar especial atención á protección electrostática durante a transmisión e o transporte para reducir as perdas.

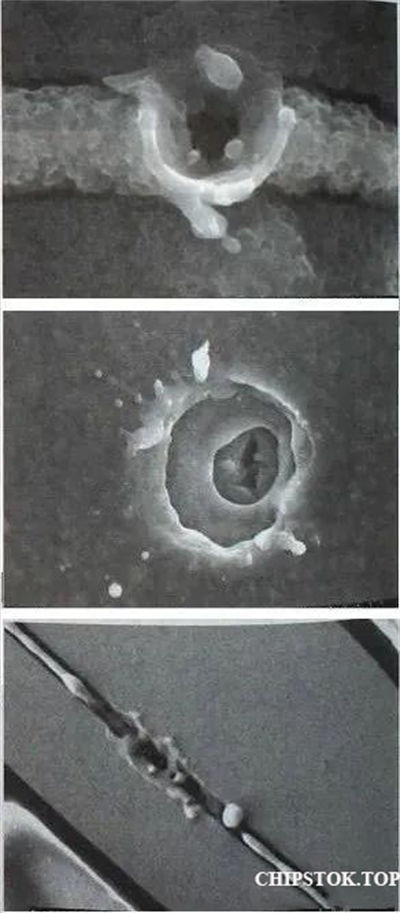

Nos dispositivos semicondutores con tubo MOS unipolar e circuítos integrados MOS, os tubos MOS son particularmente sensibles á electricidade estática, especialmente os tubos MOS, debido a que a súa propia resistencia de entrada é moi alta e a capacitancia do eléctrodo porta-fonte é moi pequena, polo que é moi doado que se vexa afectado por un campo electromagnético externo ou por indución electrostática e se cargue. Debido á xeración electrostática, é difícil descargar a carga a tempo. Polo tanto, é doado provocar a acumulación de electricidade estática ata a avaría instantánea do dispositivo. A forma de avaría electrostática é principalmente a avaría eléctrica, é dicir, a fina capa de óxido da grella rompe, formando un burato que fai un curtocircuito na separación entre a grella e a fonte ou entre a grella e o dreno.

E en relación co tubo MOS, a capacidade de ruptura antiestática dos circuítos integrados MOS é relativamente lixeiramente mellor, porque o terminal de entrada do circuíto integrado MOS está equipado cun díodo de protección. Cando hai unha gran tensión electrostática ou sobretensión, a maioría dos díodos de protección poden conectarse a terra, pero se a tensión é demasiado alta ou a corrente de amplificación instantánea é demasiado grande, ás veces os propios díodos de protección fallarán, como se mostra na Figura 8.

As diversas imaxes que se mostran na figura 13 mostran a topografía da ruptura electrostática dun circuíto integrado MOS. O punto de ruptura é pequeno e profundo, presentando un estado de pulverización catódica fundido.

A figura 14 mostra o aspecto dunha ruptura electrostática da cabeza magnética dun disco duro de ordenador.

Data de publicación: 08-07-2023